電爐煙氣深度余熱回收技術,在汽化煙道+水管式余熱鍋爐技術的基礎上,采取了第四孔煙氣出口改造、從水冷滑套到余熱鍋爐的煙道全覆蓋汽化冷卻、燃燒沉降室頂部改為汽化冷卻壁、水管鍋爐采用快速蒸發冷卻縮短二噁英適宜生成溫度區間、配備全自動振打清灰系統等優化措施,以.大限度地回收電爐內排煙(200~1600℃)余熱資源,確保除塵、降溫、排污的同時,有效提升電爐高溫煙氣利用率,降低水、電消耗,達到節能減排、降本增效、環保達標的目的。電爐煙氣深度余熱回收流程及涉及裝置設備見圖1。

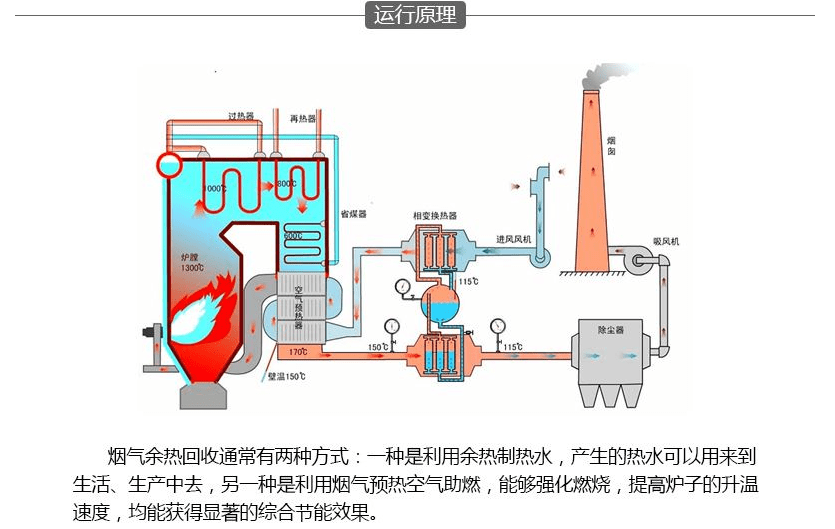

電爐煙氣流經路徑為:第四孔煙氣出口→混合一定量空氣→強制循環汽化冷卻爐口煙道→燃燒沉降室→強制循環汽化冷卻水平煙道→水管自然循環余熱鍋爐→余熱鍋爐省煤器→增壓風機→除塵系統。

(1)第四孔煙氣出口改造

陜西鍋爐節能技術

進入余熱回收系統的高溫煙氣量直接影響余熱回收效率,故以增大內排煙氣為主,減少外排煙氣為原則,對第四孔孔徑進行科學設計,對周圍設施進行密封改造,.大限度回收電爐高溫煙氣,進入內排煙氣余熱回收系統。

(2)內排煙氣余熱深度回收

水冷滑套到燃燒沉降室煙道采用汽化冷卻煙道,燃燒沉降室頂部采用汽化冷卻壁,燃燒沉降室到余熱鍋爐的煙道采用汽化冷卻煙道,汽化冷卻均為強制循環冷卻系統,汽包內的水與受熱面依靠強制循環泵驅動進行循環。水管余熱鍋爐采用自然循環的方式,快速蒸發冷卻.大限度減少二噁英生成溫度區間。強制循環和自然循環產生的蒸汽經蒸汽管路送到蓄熱器,消峰平谷后供生產使用。

(3)自動清灰系統

電爐煙氣的量及成分與冶煉期、爐料結構、操作等有關,具有交變幅度大、粉塵量高等特點,清灰系統是電爐煙氣深度余熱回收系統安全穩定運行的保障。煙氣中大顆粒粉塵到燃燒沉降室,由于煙氣流速降低和流動方向的改變,依靠慣性和重力沉落到燃燒室底部,定期通過鏟車清除。部分粉塵隨著煙氣流向余熱鍋爐,極易在受熱面上形成堆積,影響鍋爐傳熱,甚至導致傳熱惡化。采用全自動振打清灰系統,根據實際的煙塵集塵量來選擇運行周期,通過敲擊加強端頭板的背面,產生的沖擊能量傳到管壁表面從而去除煙塵沉積,保證余熱鍋爐正常運行。